センサレス加工状態監視手法の開発

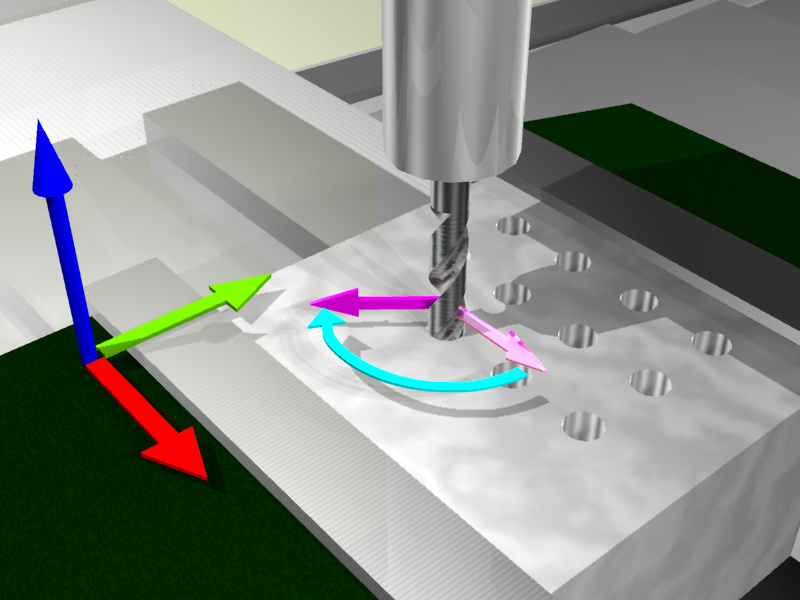

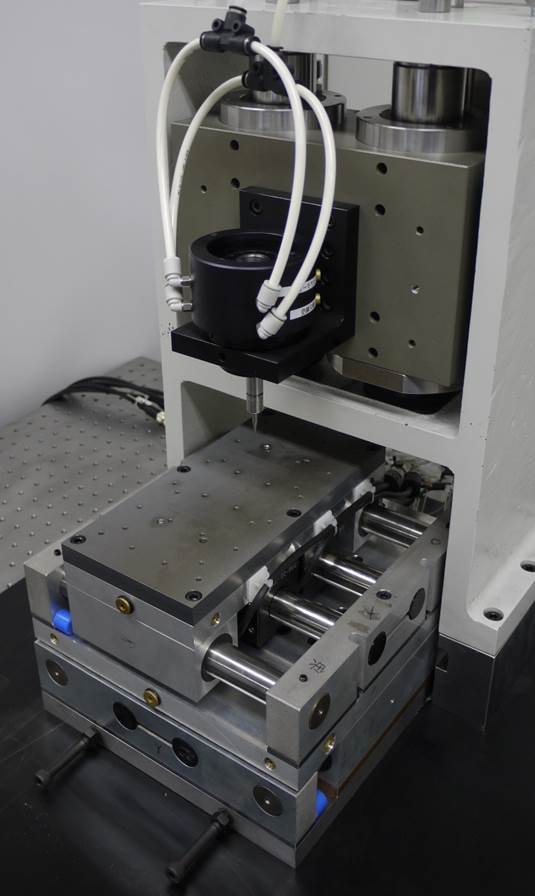

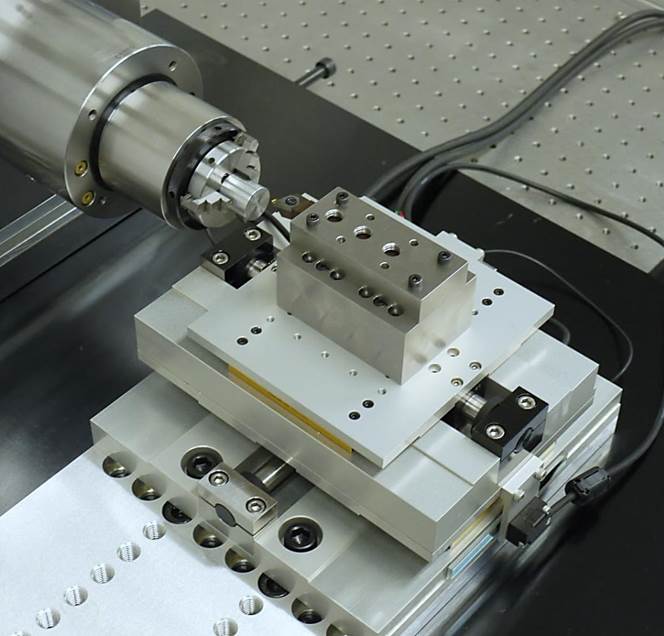

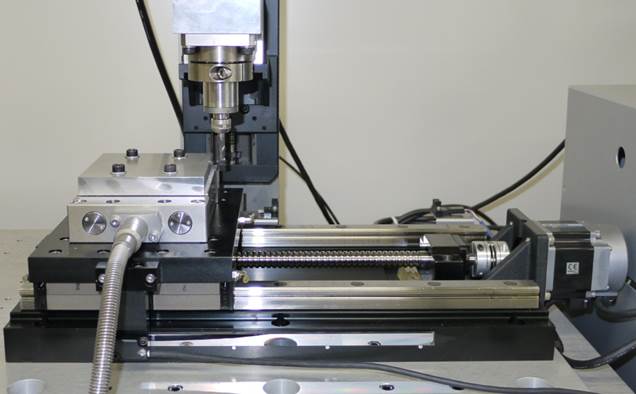

NC工作機械は事前に作成された工具回転指令や軌道指令をシーケンシャルに実行するという特性上,加工中にびびり振動や工具欠損などの異常状態を判断することができません. 異常検知をするためには通常,加速度センサや力センサなどを加工空間に設置する必要がありますが,本研究では,付加的なセンサを一切用いることない異常状態検知システムの開発に取り組んでいます. 具体的には,外乱オブザーバ理論を適用して,主軸や送りのサーボ情報のみで異常検知を行うシステムを開発しています. 現在までに,びびり振動,工具欠損,工具摩耗,工具衝突の4問題の高精度なリアルタイム検知手法を提案しています.